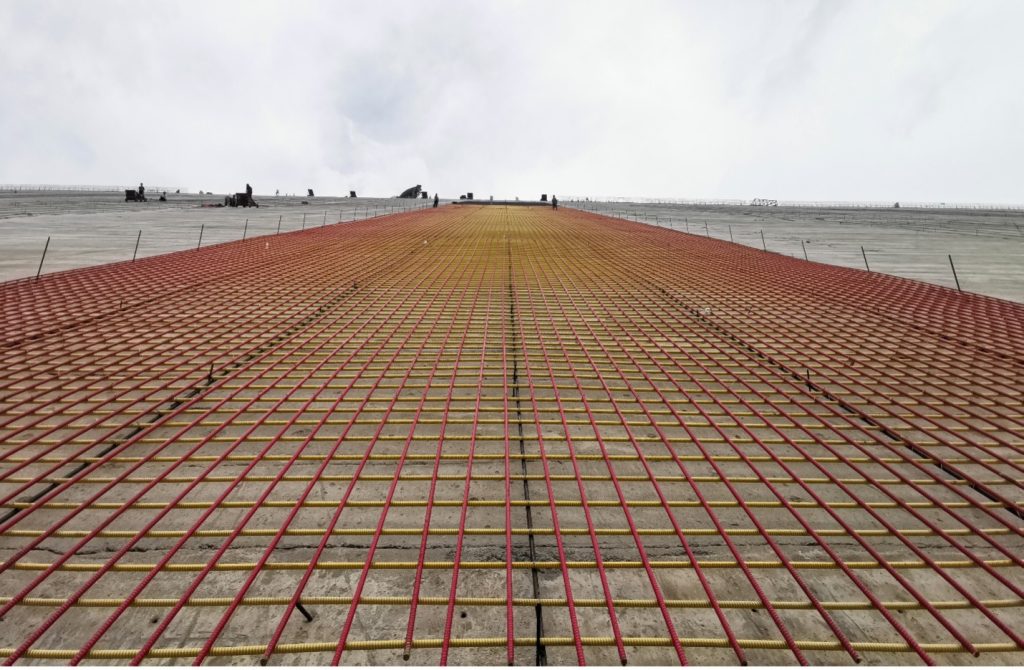

میلگرد برای ایجاد بتن مسلح (RC) در بتن تعبیه شده است. میلگرد بیشتر تنش کششی را تحمل می کند و مقاومت در برابر شکست بتن با بارگذاری فشاری ایجاد می کند.

با این حال، خوردگی فولاد تعبیه شده یک علت مهم نگرانی برای سازه های کامپوزیت RC در سراسر جهان است.

این یکی از بزرگترین تهدیدها برای طول عمر سازه های بتنی است. به دلیل عوامل محیطی، پوسیدگی بتن و ساختمان های بتن آرمه از کار می افتد.

نوع و آرایش سطحی میلگرد، سیمان به کار رفته در ملات، فرکانس دوز بتن، نفوذپذیری، شکاف ها و ترک ها، رطوبت و از همه مهمتر آلاینده ها و گونه های مهاجم همگی بر خوردگی میلگرد تأثیر می گذارند. کربناته یا کلریدها معمولاً باعث خوردگی فولاد در بتن می شوند.

کربناته شدن زمانی اتفاق می افتد که دی اکسید کربن موجود در جو با کلسیم داخل بتن ترکیب شود.

این نشان می دهد که pH محیط در حال کاهش است و میلگرد فولادی در حال خوردگی است. هنگامی که کلریدها از بتن به فولاد عبور می کنند، نرخ خوردگی سر به فلک می کشد.

باید به رطوبت بتن توجه کرد. بتن خشک به دلیل مقاومت عالی، نرخ خوردگی فولاد پایینی دارد، در حالی که بتن بسیار مرطوب به دلیل تاخیر در انتقال O 2 به سطوح فولادی، نرخ خوردگی پایینی دارد.

این مقاله علل و مکانیسمهای خوردگی میلگرد را بررسی کرده و روشهای ارزیابی و کاهش خوردگی را تشریح میکند.

یکی از بزرگترین تهدیدات عمر طولانی ساختمان های بتنی، خوردگی فولاد است. به دلیل عوامل محیطی، سازه های بتنی خراب می شوند و ساختمان های RC نمی توانند انتظارات را برآورده کنند.

طول عمر طراحی تخمین زده شده برای مهندسان و محققین یک ملاحظه مهم است

- میزان خوردگی سازه. خوردگی عمدتاً به شرایط نگهداری و قرار گرفتن در معرض بستگی دارد. مقاطع شیمیایی یا شرایط الکتریکی عمدتاً مسئول خراب شدن سازه های بتنی هستند.

این عمل شیمیایی یا الکتروشیمیایی عمدتاً توسط کربناتاسیون، به ویژه ساختار بتن و ورود کلرید کنترل می شود. دو دلیل اساسی باعث خوردگی میلگرد در ساختمان های بتنی می شود.

ورود یون های کلرید و کربناته شدن از عوامل اصلی آن هستند. هنگامی که یون های کلرید بیش از مقدار آستانه وارد بتن می شوند، خوردگی در سازه های بتنی رخ می دهد.

اگر عمق کربنات از پوشش بتنی بیشتر شود، دوباره خوردگی در سازه های بتنی رخ می دهد.

در بیشتر موارد، جرم از دست رفته در اثر خوردگی در ساختمان های بتنی بی اهمیت است.

اما عمر خستگی و استحکام مکانیکی به طور قابل توجهی ناحیه خوردگی میلگرد را کاهش می دهد.

به طور معمول نرخ رشد ترک زیاد است و میزان حفرهشدن در ناحیه خورده شده نسبتاً کم است. بنابراین مهم است که مشکلات را در مراحل اولیه خوردگی کشف کنید.

به همین دلیل است که از یک فرآیند بزرگ الکتروشیمیایی یا غیرالکتروشیمیایی یا مبتنی بر حسگر برای تشخیص خوردگی میلگرد استفاده می شود.

این تحقیق با هدف بررسی فرسودگی زودرس سازه های کامپوزیت RC در اثر خوردگی فولادی تعبیه شده بر روی ساختمان های بتن آرمه که به یک نگرانی شدید در سراسر جهان تبدیل شده است، انجام شد.

شناسایی علل اصلی و عوامل اصلی که عامل اصلی خوردگی میلگرد هستند، از وظایف اولیه این پروژه بود.

اول از همه، بررسی اثرات رطوبت و مسائل زیست محیطی بر روی سازه کامپوزیت بتن مسلح در نظر گرفته شد.

سپس به بررسی فرآیندهای شیمیایی که در خوردگی میلگرد رخ می دهد. مطالعه روش هایی که برای انجام ارزیابی خوردگی نیاز دارند نیز بخشی از پروژه ما بود.

در نهایت، آخرین هدف ما بحث در مورد چند روش بود که میتوان برای محافظت از سازهها در برابر خوردگی استفاده کرد.

خوردگی ناشی از کربناته شدن

در واقع، از سال 1950 تا 1980، خوردگی فولاد در بتن کربناته یک نگرانی جدی در مطالعه و عمل بود.

یافته های تحقیق منجر به تقاضا برای بتن متراکم (نسبت w/c کمتر)، کنترل خواص بتن و افزایش قابل توجه عمق پوشش (از 20 میلی متر به 35 میلی متر) در آیین نامه های عمل می شود.

استاندارد اروپایی بتن EN 206-1 که در سال 2000 منتشر شد، خطر خوردگی ناشی از کربنات را بر اساس شدت محیط طبقه بندی کرد. (XC1 تا XC4).

با حداقل الزامات توصیهها (حداکثر نسبت w/c، حداقل محتوای سیمان، حداقل عمق پوشش)، آییننامههای عملی دستورالعملهایی را برای بتن مسلح تولید شده با سیمان پرتلند برای جلوگیری از خوردگی ناشی از کربنات برای سازههایی با عمر مفید پیشبینیشده 50 یا 100 ارائه کردهاند.

سال هنگامی که گازهای دی اکسید کربن و هیدروکسیدهای قلیایی با یکدیگر در بتن برهم کنش می کنند، کربناته شدن اتفاق می افتد. هنگامی که گازهای دی اکسید کربن (CO2) در آب حل می شوند، اسید کربنیک تشکیل می شود.

اسید کربنیک قلیایی های موجود در آب منفذی را خنثی می کند، اما خمیر سیمان را از بین نمی برد و کربنات کلسیم را تشکیل می دهد. این کربنات کلسیم آن منافذ را پر می کند.

توجه به این نکته مهم است که فرآیند کربناتاسیون شامل هیدروکسیدهای کلسیم و جزء سیمان هیدراته نشده است [10].

دی اکسید کربن (CO2)، هیدروکسید کلسیم (Ca(OH)2) و آب سه ماده اصلی در ساخت کربنات کلسیم هستند.

منافذ نفوذ پذیر حاوی آب هستند و دی اکسید کربن اتمسفر ممکن است شناسایی شود و بیشتر کلسیم موجود در بتن یا حل می شود یا به صورت هیدرات سیلیکات کلسیم (CSH) یا هیدروکسید کلسیم باقی می ماند.

خوردگی ناشی از کلرید اگر یون های کلرید در سازه های بتنی وجود داشته باشد، خوردگی میلگرد رخ می دهد. به دلیل فیلم غیرفعال آنها، باعث تجزیه موضعی می شود. در ابتدا در اطراف فولاد شروع به جامد شدن می کند.

به دلیل تشکیل آنها، ماهیت قلیایی محلول منفذی در بتن دیده می شود و کلریدهای عامل خورنده اصلی از منابع مختلف وارد بتن می شوند.

دو منبع احتمالی برای این یون های کلرید وجود دارد:

محیط، در مورد یک ماده سخت شده، یا اجزای مخلوط آلوده، در مورد یک ماده تازه هنگامی که خوردگی ناشی از انتشار کلریدها در بتن باشد، قلیاییت محلول منافذ کاهش می یابد.

سطح pH بین 13 تا زیر 7 خواهد بود. قبل از اینکه بتوانید به جلو بروید، حداقل نیاز وجود دارد.

به عبارت دیگر، سطح آستانه غلظت کلرید در میلگرد زمانی حاصل می شود که غلظت به مقدار معینی برسد و یون های کلرید کشش سطحی سطحی را کاهش می دهند.

به همین دلیل، لایه غیرفعال ضعیف می شود و ترک ها و عیوب در بتن ایجاد می شود.

هدف این مطالعه پر کردن این شکاف دانش با بررسی تأثیرات ناشناخته قبلی بر خوردگی میلگرد فولادی در بتن بود.

خوردگی در فولاد سازه در این بررسی تحقیق مورد بحث قرار گرفته است. از طریق تجزیه و تحلیل تحقیقات مختلف مشخص شده است که فولاد در صورت تماس فولاد با رطوبت تمایل زیادی به خوردگی دارد.

بتن حاوی چندین عنصر شیمیایی فعال است، مانند اکسیدهای بسیاری از فلزات، که به خوردگی فولاد در بتن کمک می کند و استفاده از آن را محدود می کند. مقدار کلرید در بتن یکی از عوامل اصلی خوردگی میلگرد است.

نسبت w/c بتن، مقدار pH، تخلخل، عمل آوری، تراکم، محتوای سیمان و غیره، همگی بر خوردگی در ساختمان های RC تاثیر می گذارند. مطالعه عمیق این جنبه ها به کنترل آسیب خوردگی سازه های بتن مسلح کمک می کند.

به دلیل مشکل خوردگی، ساختمانهای RC مشکلات و هزینههای قابل توجهی خواهند داشت. قبل از اینکه بتوان یک مشکل را به درستی برطرف کرد، باید ریشه یک مسئله آشکار شود. یک تکنیک قابل اعتماد برای پایش خوردگی مورد نیاز است.

برای انجام هر گونه تعمیر و نگهداری، تخریب یا تعمیراتی که بر روی یک سازه بتن مسلح انجام می شود، این امر بسیار ضروری است. نرخ خوردگی تحت تأثیر سه متغیر قرار می گیرد:

قرار گرفتن در معرض محیط (از جمله دما، رطوبت و در دسترس بودن اکسیژن). این امر نیاز به اندازه گیری منظم میزان خوردگی را برجسته می کند.

●طراحی و اجرا و سرمایه گذاری در رستوران هوایی، روف گاردن،باغ ویلا،سازه های خاص.

●طراحی و اجرا و سرمایه گذاری در رستوران هوایی، روف گاردن،باغ ویلا،سازه های خاص.